贴片电容断裂和短路失效怎么办常见问题及解决途径

2002年以前陶瓷贴片电容应用于电子产品中 , 并未发现大批量的电容失效。但从 2002年至今 ,根 据产品设计的需要 ,对装配好的电子设备 (盒子、整 机 ) 需进行温度循环、应力筛选 ,

而产品经温度环 循、应力筛选后 ,不断有陶瓷贴片电容失效的现象发 生 (频合电路、耦合电路中用 3. 9 pF失效 80%、5. 1 pF失效 11% ) ,使电子产品的可靠性及生产进度不

同程度受到影响 ,

针对出现的问题 ,进行分析 ,解决 失效的产生是很有必要的。从理论上分析电容失 效 ,主要有六方面因素会造成电容失效。下面就这 六方面的因素进行分析。

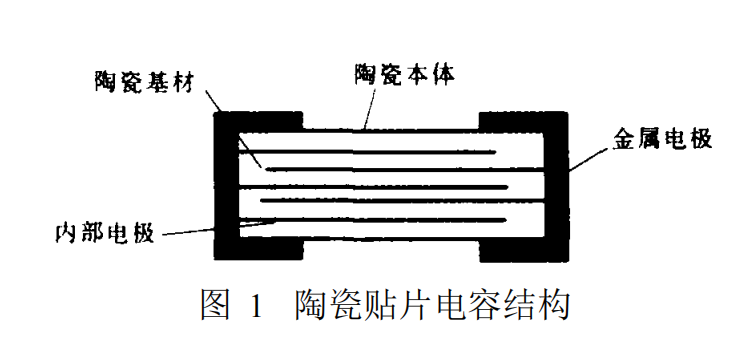

1 陶瓷贴片电容的基本结构

陶瓷贴片电容器少数为单层结构 ,大多数为多 层叠层结构。通常是无引脚矩形结构 , 外层电极同 片式电阻相同 ,如图 1 所示 。陶瓷贴片电容有不同 的电解质 ,

它们有不同的容量范围及温度稳定性 , 于贴片电容的端电极、金属电极、介质三者的热 膨胀系数不同 , 因此在焊接过程中升温速率不能过 快 ,特别是温度冲击及焊接时要考虑温度因素 ,

否则 易造成陶瓷贴片电容的损坏 (失效 ) 。

图 1 陶瓷贴片电容结构

2 贴片电容失效的原因

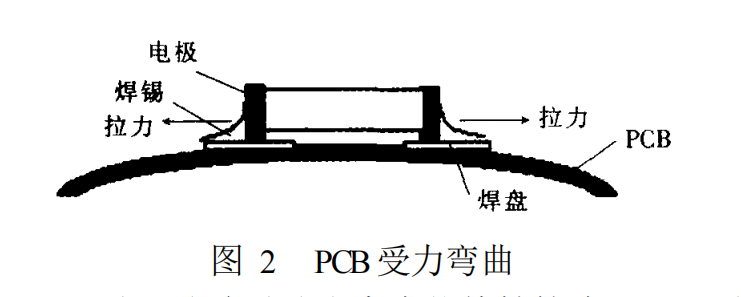

2. 1 受外力作用引起的陶瓷贴片电容失效

( 1)一旦贴片电容焊接于 PCB 上 ,任何外 力都会对 PCB 上的陶瓷贴片电容产生影响 , 如图 2 所示。如装配时出现过强或过急弯曲 PCB , 使两焊

接端产生相反方向的机械应力 ,在电容最弱的位置 ,

一般在瓷体和金属电极的交接点 , 产生裂缝。该裂

缝初期可能很细而没有穿透内电极。做了温度冲

击、应力筛选后 ,就会有裂缝 ,这种裂缝一般用肉眼

是无法检测出来 ,常规测试一般都发现不了 , 只有裂

缝扩大并且在做低温时有水分渗入才会出现失效。

图 2 PCB 受力弯曲

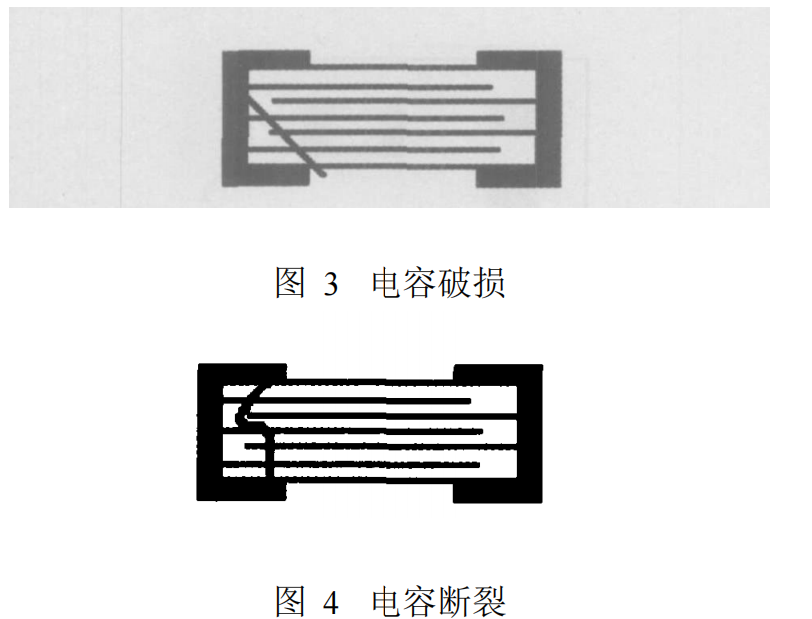

( 2)由于贴片电容本体特性较脆而且无引

脚 ,受作用力影响较大 ,一旦受外力作用内部电极易

断开而导致陶瓷贴片电容失效。任何外力引起的陶

瓷贴片电容端断裂、破损 , 如图 3、图 4 所示。都会

使陶瓷贴片电容失效 ,如机械装配过程中 ,将印制板

组件装于盒体中使用电动起子装配 ,此时电动起子

的机械应力易使电容断开。

贴片电容断裂和短路失效怎么办

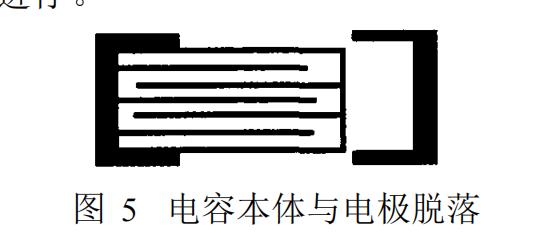

( 3)由于贴片电容端头 (本体与电极 ) 结合

力不良的质量问题 , 经焊接、温冲、调试等外力作用

等过程 , 容易引起金属电极脱落 , 即本体与电极脱

离如图

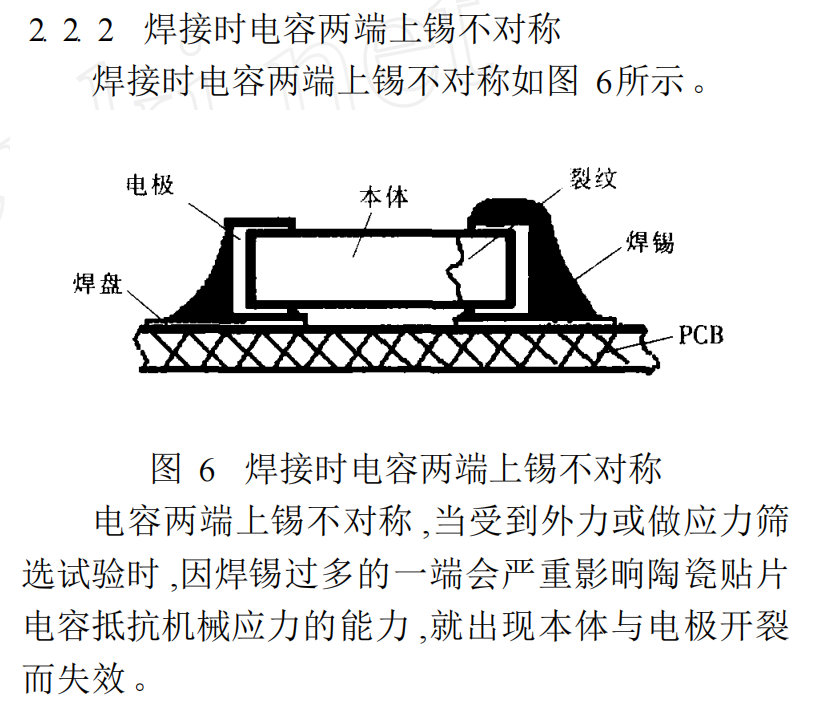

2. 2 焊接操作不当引起的失效贴片电容断裂和短路失效怎么办

2. 2. 1 电烙铁手工焊接操作不当或返工

电烙铁焊接所带给陶瓷贴片电容的热冲击是很

普遍的。焊接时会产生热冲击 , 如果操作者将烙铁

尖端直接接触电容电极 ,就会出现热冲击引起陶瓷

贴片电容器本体的微裂 , 一段时间后陶瓷贴片电容

就会失效。原则上陶瓷贴片电容一般应由 SMT专

元件的一端也要经历一次热冲击 , 电容就很容易出 现失效。

曲能力比较差 , 电容组装过程中任何可能产生弯曲 变形的操作都会导致元件开裂。

3 减少电容的失效率

3. 1 避免外力

( 1)装配过程必须尽量避免让 PCB 遇到过强或 过急的弯曲。

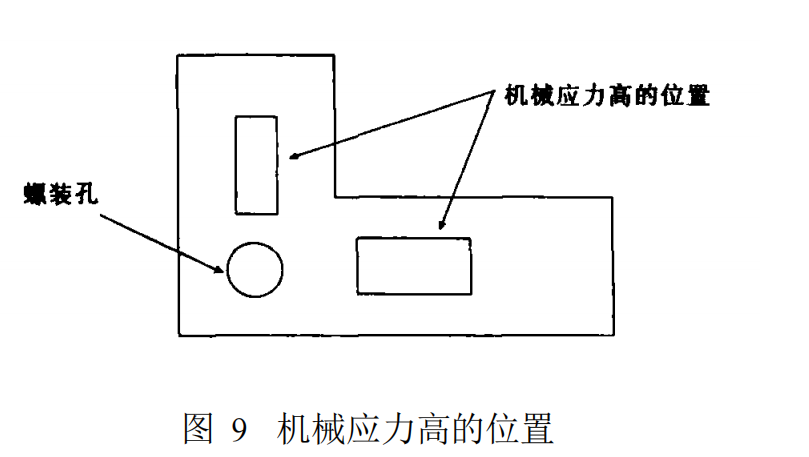

(2)陶瓷贴片电容避免设计在线路板弯曲时受

2. 4 高低温冲击试验造成的失效

机械应力高的位置 ,如图 9所示。

图 9 机械应力高的位置

试验过程中 , 由于 PCB、MLCC 端电极、陶瓷介 质三者的热膨胀系数 ( CTE)不同 ,快速的冷热变化 , 使贴片电容承受一定的热应力。贴片电容的本体 (陶瓷 )与电极部分 (金属部分 )产生应力裂纹 ,

导致 电容的失效。

2. 5 应力筛选试验产生的失效

电容失效的另一个原因就是在调试和环境试验 中 ,焊点因热失配而失效 。电路的周期性通断和环 境温度的周期性变化 ,会使焊点经受温度循环过程 , 印制板材料、陶瓷、电极三者的热膨胀

失配将在焊点 中产生

应力和应变。陶瓷的热膨胀系数为 ( CTE)为 ( 6 ~7) ×10 - 6 ℃- 1 ,而环氧树脂 /玻璃纤维基板在 X - Y轴方向的 CTE 则为 15 ×10 - 6 ℃- 1 , PTFE 基板 在 X - Y轴方向的

CTE 为 9 - 12 ×10 - 6 ℃- 1 , 温度变 化时 ,焊点将承受一定的应力和应变。在 THT工艺 中 ,器件的柔性引脚会吸收由于热失配而引起的大 部分应变 , 焊点真正承受 的应变是很小 的。而在 SMT中 ,

应变基本由焊点来承受 , 从而会导致焊点 中裂纹的萌生和扩展 ,最终失效。

2. 6 机械应力造成的失效

印制板在装配过程中操作不当产生机械应力导 致电容破裂 ,及焊盘设计于螺装孔附近 ,在装配时容 易造成机械损伤。这种损伤在温度冲击试验中使裂 纹进一步扩大从而导致电容失效。从结构上可以看 出 ,

MLCC的特点是能够承受较大压应力 ,但抵抗弯

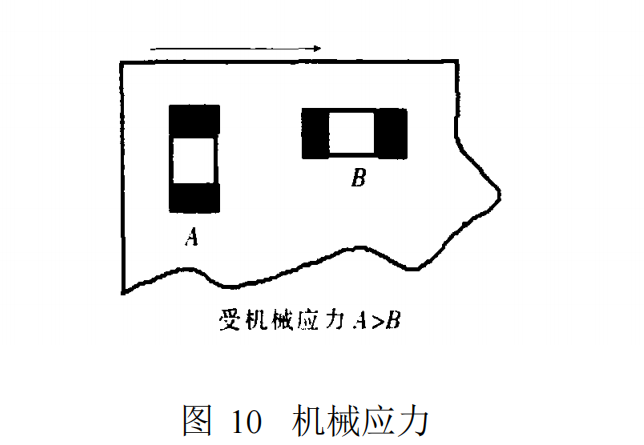

( 3)陶瓷贴片电容的两焊点应该设计与受机械 应力的方向平衡而不成直角 ,如图 10所示。

图 10 机械应力

( 4)电缆线与 PCBA 之间接插件连接处 , 在拔 出或插上连接器时如果电路板没有支撑 , 电路板就 会产生翘曲而损坏到附近的元器件。当电路板面积 较大 (即大于 15 cm ×15 cm )时要特别小心 ,

以防损 坏元器件。

3. 2 材料的选用

为提高贴片电容与基板材料的热匹配 ,应选择 合适的基板材料及选用级别比较高 ,抵抗热应力和 机械应力较好的电容 ,来满足产品使用的要求。

3. 3 焊接要求

操作者焊接时应严格执行工艺纪律 , 并按工艺 文件及典型工艺要求进行。

3. 4 设计要求

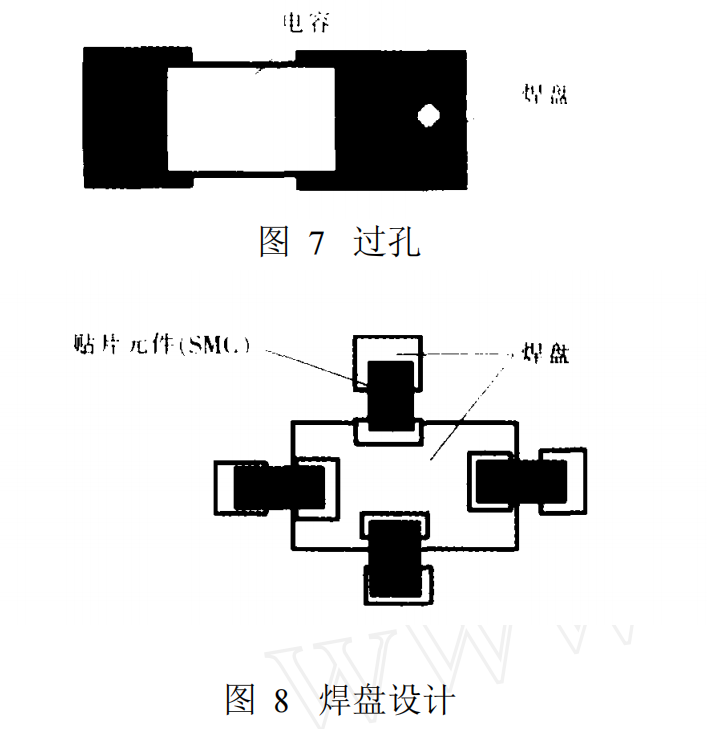

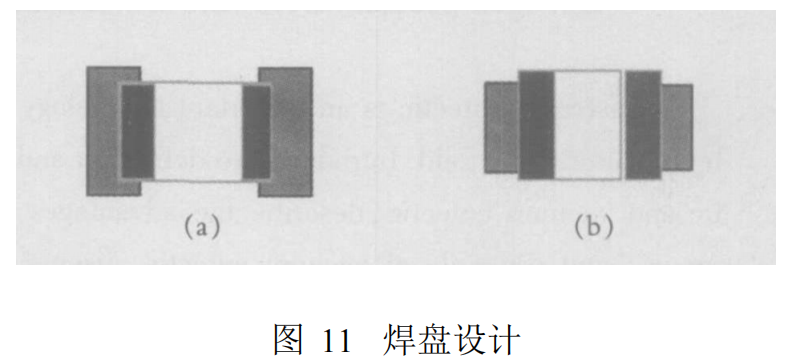

( 1)焊盘间距要合理 ,避免如

3 结论

利用 Flotherm热仿真软件进行热计算 , 并通过 一系列的方案设计及优化 ,将该高密度密封设备的 初始模型最高温度由 138. 16 ℃控制到 51. 239 ℃, 在设备极限工作温度 ( 60 ℃)以下 ,

与实际试验所测 量

的数据非常接近 , 误差只有 3. 7%。运用热分析 软件 ,可以在产品设计阶段对设备的散热进行模拟 分析 ,减少了由于散热不良而导致的失效 ,为产品的 可靠性设计提供了重要的依据 ,

从而缩短了产品的 研发周期

应力而损坏失效 。

( b)设计有助于提高机械应 力的抵抗力。

图 11 焊盘设计

( 2)设计师在设计 PCB 时 ,请按企业标准进行

焊盘设计 ,避免不合理的设计出现。

3. 5 返修要求

当需对电容进行返修时 ,考虑焊接热量的效果 累积 ,解焊后的电容应弃之不用 ,使用新电容。

4 结论

正确的操作方法 ,合理的选料及正确的焊盘设 计 ,对减少电容的失效均能起到很好的作用 ,也可提 高产品质量及可靠性 ,避免不必要的返工。贴片电容断裂和短路失效怎么办

文章内容整理自网络,仅作为学习交流使用如有侵权请联系删除