很多小伙伴在使用贴片电容的过程中出现过电容漏电的现象,下面为您分析可能导致漏电的几种常见的原因。希望能帮到大家

内在因素

1.制程中形成的空洞

陶瓷粉料内的有机或无机的污染,烧结过程中火候控制不当,则在电容内部容易形成的空洞。空洞的产生会导致漏电,二漏电又导致器件内部发热,京一部降低陶磁介质的结缘性能,从而导致漏电增加,该过程循环发生不断恶化,严重时导致多层陶瓷电容开裂、爆炸甚至燃烧等严重后果。

图1 内部空洞

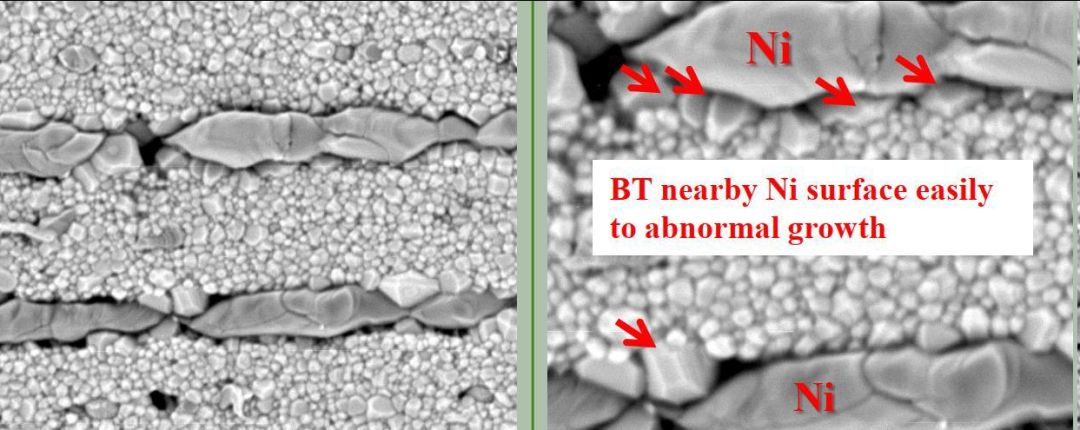

2.烧结过程形成的裂纹

粘结剂过多粉料颗粒不均匀,压制压力过低烧结温度过低,没有干燥过程的三个阶段的特性及对干燥工艺的要求,干燥温度曲线不合理,未能满足此时坯体在干燥过程中对温度曲线的要求,此时易形成烧结裂纹,这种在电极边垂直方向上出现。

图 2 烧结过程形成的裂纹

3.排胶过程导致的分层

产品排胶过程产品受热不充分,胶体逸出存在差异,残碳较多,电极与瓷体收缩差异存在内应力,在经多次高温焊接条件下诱发热膨胀应力导致出现微裂纹分。

图 3 内部分层

1、贴片电容表面污迹造成的外观绝缘层降低,这种漏电电流并不大,一般是微安等级,暖风吹一吹绝缘阻值会提升。

2、内部结构裂痕,有电焊焊接所引起的裂痕和MLCC生产制造欠佳内置裂痕。这种裂痕所引起的漏电电流也不断上升,不容乐观的时候会造成一部分爆炸着火。

3、贴片电容电容量较大的常常会因为外界地应力或热冲击让其展现裂缝,造成泄露电流大。贴片电容漏电电流大和穿透特性是一样的,漏电严重的话就等于是穿透。轴向电容因此二种常见故障对电容电路产生的影响都是相近的。贴片电容穿透之后对直流电组成引路,产生整流电路工作异常。也就是说,当电容器穿透时根据测量电路板上相关测试用例的交流电压大小,可以发现电容器是不是穿透或漏电。电容器穿透后仅对该电容器一部分电源电路造成影响。

测试泄露电流方式:

主板上也是很难测量它是不是漏电,原因是遭受电路板上别的器件的干扰,造成测量禁止,要是仍是要断掉别的电源电路才可以测量是不是漏电,有时候也会可以测试它直流电工作部位有没有问题,假如是漏电不容乐观,它直流电工作标准电压都是会降低。

外界因素

1.热冲击

热冲击主要发生在波峰焊时,温度急剧变化,导致电容内部电极间出现裂缝,一般需要通过测量发现,研磨后观察,通常是较小的裂缝,需要借助放大镜确认,少数情况下会出现肉眼可见的裂缝。这种情况下建议使用回流焊,或者减缓波峰焊时的温度变化(不超过4~5℃/s),在清洗面板前控制温度在60℃以下。

图 4 热冲击力导致的裂缝

2.外界机械应力

因为MLCC主要成分是陶瓷,在放置元件,分板,上螺丝等工序中,很可能因为机械应力过大导致电容受挤压破裂,从而导致潜在的漏电失效。此时的裂缝一般呈斜线,从端子与陶瓷体的结合处开裂。

图 5 机械应力导致的开裂

3.焊锡迁移

高湿环境下进行焊接有可能导致电容两端焊锡迁移,连接到一起导致漏电短路。

深圳宸远给大家分享的经验与方法,希望能帮到大家,更多信息可以联系沟通,

文章内容整理自网络,仅作为学习交流使用如有侵权请联系删除